報告

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/379d4133-8287-4fa0-a551-55e013bd519c?x-oss-process=image/resize,w_1200,h_900,limit_0/interlace,1/format,webp/auto-orient,1)

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/379d4133-8287-4fa0-a551-55e013bd519c?x-oss-process=image/resize,w_200,h_150,limit_0/interlace,1/format,webp/auto-orient,1)

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/df108474-f91c-4763-98b0-11c3a296c4ec.png)

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/d6eb6daa-6c60-4421-96ca-b3de38e96beb.jpeg?x-oss-process=image/resize,w_200,h_150,limit_0/interlace,1/format,webp/auto-orient,1)

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/b9800bb1-2dda-474c-b7a5-3e9890b6a975.png?x-oss-process=image/resize,w_200,h_150,limit_0/interlace,1/format,webp/auto-orient,1)

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/66ad23f0-5fe7-4440-9d59-2c74624d9cd8.jpeg?x-oss-process=image/resize,w_200,h_150,limit_0/interlace,1/format,webp/auto-orient,1)

カット可能な2Dアニマトロニクス・クロコダイル設計

IMG_3685

.jpeg

1

501

情報

ヘッド&ジョー(サーボ制御、市場対応設計)

多層構造:頭部は積み重ね可能な組み合いプレートで成形し、リアルでありながら製造しやすいブロック状の構造を作り出すべきです。外層には彫刻テクスチャを入れて、詳細なワニの印象を与えるべきです。

顎の可動性:下顎はサーボ駆動で、自然な開閉を可能にするために正確に位置したヒンジピボットが必要です。事前にカットされたスロットは、サーボの固定とリンケージロッドのスペースを確保し、スムーズな動きを実現すべきです。

事前取り付けされたサーボマウント:ヘッドにはSG90、MG995、または同等のサーボ用のカットアウトがあり、取り付けや配線が容易になるようにします。

2. 生産効率のためのモジュラーボディ

セグメント型かつ積み重ね可能なデザイン:ワニの体は層状で組み合わさったプレートで設計され、剛性がありながら軽量な構造を保つべきです。

統合配線チャネル:各内部パネルにはサーボケーブルをきれいに配線するための切り欠きを設け、外部配線の混雑を防ぎます。

取り付けブラケット:すべてのサーボはあらかじめカットされた強化スロット内に取り付けられ、耐久性と交換の容易さを確保します。

3. 脚の機構(サーボ駆動、量産準備完了)

上腿部分:上腿はリアルさを保つために角度をつけ、股関節のピボットポイントに収まるようにして自然な歩行を可能にします。

下腿部分:膝をヒンジで装着し、リアルな歩様サイクルを促します。スムーズな自動動作のために、あらかじめカットされたサーボスロットを設置する必要があります。

足:足には安定性のために切り欠きスロットが必要で、歩行中の地面との接触を確実にします。

4. テール(セグメント型およびサーボ制御、生産最適化)

相互に組み合うテールセグメント:テールは4つの独立した相互接続セクションで構成され、スムーズな動きを可能にするためにピボットジョイントで接続されているべきです。

サーボ制御ベース:尾の根元にあるサーボは左右の可動性を可能にし、リアリズムを高めます。

5. 消費者向けの精密組立・装着

セルフロックタブ&スロットシステム:各パーツは、過度な力や接着剤なしに正確かつ頑丈に組み立てられるように設計されなければなりません。

ボルトとサーボ用のあらかじめ穴が開けられている:すべてのヒンジとムーブメントポイントはM3ネジとロックナット用に設計され、組み立てが安全かつ調整可能になるようにしましょう。

爆発表示と番号付きラベル:AIは包括的な分解組立図を作成し、各部品にラベルを付けて直感的な顧客体験を提供します。

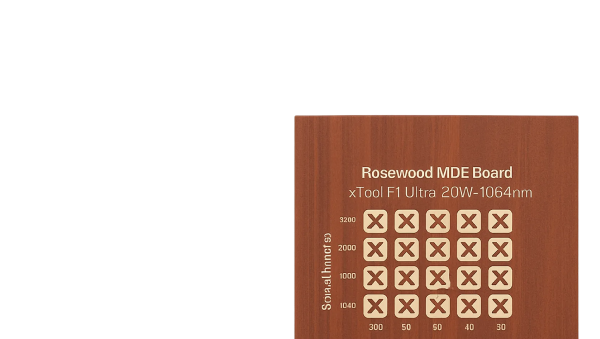

6. 材料およびレーザー切削の最適化

厚さの考慮点:デザインは4mm〜6mmの合板またはアクリル材を用いて、完璧なフィット感を確保するために+0.2mmのカーフ許容差を追加してください。

効率的なレーザー切断レイアウト:部品は材料の無駄を最小限に抑え、生産コストを最適化しつつ強度を維持する配置が求められます。

🔹 1。ヘッド&ジョー(サーボ制御)

✅ リアリズムを追求しつつレーザーカット可能な高度に詳細な層状構造。

✅ サーボ駆動の顎の可動性と正確なピボットポイント。

✅ 積み重ねられたパネルによってリアルなテクスチャリングが実現されています。

🔸 1.1 ヘッド構造(多層、積み重ね可能)

形状:3Dのブロック状ワニの頭蓋骨を形成する重なり合う多角形の層。

駒:

ベースレイヤー:構造的支柱。

テクスチャレイヤー(x2):リアルなワニスケールパターンを追加。

インナーフレーム:サーボをしっかり保持します。

寸法:

前面幅:10cm

背中幅:15cm

全長:20 cm

特徴:

✅ サーボマウントブラケットが内蔵されており、顎の動きを容易にコントロールできます。

✅ ヒンジは設計にあらかじめカットされており、正確な可動性が保たれています。

✅ レイヤーデザインは深みを保ちつつ、レーザーカットも可能に保ちます。

🔸 1.2 ジョーシステム(サーボ制御)

形状:サーボ駆動ヒンジを持つ多層の連動構造。

駒:

ジョーベースプレート:コア構造基礎。

顎側パネル(x2):ヒンジ部分を強化します。

ジョーテクスチャプレート:スケールのようなディテールを追加。

寸法:

前面幅:9 cm

背中幅:14cm

長さ:18 cm

サーボ統合:

✅ ヒンジの動きを促すピボットホールは、自然な開閉を可能にします。

✅ サーボアーム用のカットアウトと制御動作用のリンクロッド。

🔸 1.3 サイドパネル(x2)

形状:ヒンジスロット付きの三角形プロファイル。

寸法:

基部:12 cm

身長:14cm

特徴:

✅ 顎のヒンジとマウントポイントをしっかり固定してください。

✅ サーボ配線用のパススルースロット。

🔹 2。ボディフレーム(モジュラー、サーボ対応)

✅ セグメント構造は強度と組み立ての容易さを保証します。

✅ 主要な可動部に事前にルーティングされたサーボスロット。

✅ 剛性を高めるためにインターロッキングプレートを用いた補強設計。

🔸 2.1 主構造体(セグメント型、インターロッキング構造)

形状:レーザーで切断可能な大型の相互に組み合わされたパネルが3Dの箱状の骨格を形成しています。

駒:

コアフレームパーツ(x4)

補強窓

コメント