举报

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/379d4133-8287-4fa0-a551-55e013bd519c?x-oss-process=image/resize,w_1200,h_900,limit_0/interlace,1/format,webp/auto-orient,1)

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/379d4133-8287-4fa0-a551-55e013bd519c?x-oss-process=image/resize,w_200,h_150,limit_0/interlace,1/format,webp/auto-orient,1)

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/df108474-f91c-4763-98b0-11c3a296c4ec.png)

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/d6eb6daa-6c60-4421-96ca-b3de38e96beb.jpeg?x-oss-process=image/resize,w_200,h_150,limit_0/interlace,1/format,webp/auto-orient,1)

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/b9800bb1-2dda-474c-b7a5-3e9890b6a975.png?x-oss-process=image/resize,w_200,h_150,limit_0/interlace,1/format,webp/auto-orient,1)

![[Laser cut and engrave] Handcrafted wooden mechanical toy with intricate design](https://image-res.xtool.com/resource/xtool/community/attachment/xtool-community/66ad23f0-5fe7-4440-9d59-2c74624d9cd8.jpeg?x-oss-process=image/resize,w_200,h_150,limit_0/interlace,1/format,webp/auto-orient,1)

可切割二维机械鳄鱼设计

IMG_3685

.jpeg

1

498

信息

头部与颚(伺服控制,市场准备设计)

多层结构:头部应使用可叠加、互锁的板材成型,打造既真实又易于制造的方块结构。外层应包含雕刻纹理,以营造细致的鳄鱼造型。

下颌关节:下颌必须由伺服驱动,铰链枢轴位置精确,以实现自然开合。预切槽应能确保伺服机牢固连接,并有空间放置连杆以实现平稳运动。

预装伺服安装座:头部应包含SG90、MG995或同等伺服机的开口,便于安装和接线。

2. 模块化车身以提升生产效率

分段且可堆叠设计:鳄鱼的身体应设计为分层互锁的板块,确保结构刚性且轻盈。

集成布线通道:每个内部面板应设有开口,方便整齐布线,避免外部布线杂乱。

安装支架:所有伺服机必须安装在预先切割好的加固槽内,以确保耐用性和更换便利性。

3. 腿部机构(伺服驱动,量产准备)

大腿部分:大腿必须倾斜以求真实感,适配髋关节的枢轴点,以便自然行走。

小腿部分:膝盖处铰接,便于真实的步态循环。应设置预切的伺服槽,以确保自动移动顺畅。

脚部:脚部必须有开槽以保证稳定性,确保行走时与地面保持安全接触。

4. 尾部(分段且伺服控制,生产优化)

互锁尾段:尾翼应由四个独立的互锁部分组成,通过枢轴关节连接,以确保平稳移动。

伺服控制底座:尾部底部的伺服应实现左右活动,增强真实感。

5. 面向消费者的精密组装与装配

自锁卡扣和槽系统:每个部件都必须设计成可卡扣,确保安装准确且坚固,避免过度用力或粘胶。

螺栓和伺服机预钻孔:所有铰链和移动点应设计为M3螺丝和锁紧螺母,确保安装安全且可调节。

爆炸视图与编号标签:AI必须生成全面的爆炸装配图,为每个零件贴标签,提供直观的客户体验。

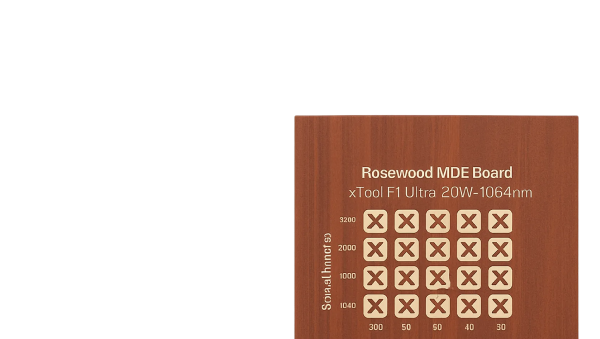

6. 材料与激光切割优化

厚度考虑:设计应采用4mm-6mm胶合板或丙烯酸,并增加+0.2mm的切缝公差以确保完美贴合。

高效的激光切割布局:零件应尽量减少材料浪费,优化生产成本并保持强度。

🔹 1.头部与下颌(伺服控制)

✅ 高度细致、层次分明的结构,既真实又可激光切割。

✅ 伺服驱动的下颌关节,具有精准的枢轴点。

✅ 通过叠加面板实现了逼真的纹理效果。

🔸 1.1 头部结构(多层叠加)

形状:交错的多边形层形成一个立体的块状鳄鱼头骨。

棋子:

底层:结构支撑。

纹理层(x2):增加了逼真的鳄鱼鳞片图案。

内框架:牢牢固定伺服机。

尺寸:

前宽:10厘米

背部宽度:15厘米

长度:20厘米

特色:

✅ 内部配有伺服安装支架,方便控制下颌的移动。

✅ 铰链预先切割进设计,便于精准的活动。

✅ 分层设计确保了深度,同时保持激光切割的可行性。

🔸 1.2 颚系统(伺服控制)

形状:多层互锁结构,采用伺服驱动铰链。

棋子:

下颌底板:核心结构基础。

下颌侧板(x2):加固铰链区域。

下颌贴图板:增加鳞片状细节。

尺寸:

前宽:9厘米

背部宽度:14厘米

长度:18厘米

伺服集成:

✅ 铰链运动的枢轴孔允许自然开合。

✅ 伺服臂的开口和控制运动的连杆。

🔸 1.3 侧板(x2)

形状:三角形轮廓,带有铰链槽。

尺寸:

基部:12厘米

身高:14厘米

特色:

✅ 固定下颌铰链和安装点。

✅ 伺服接线的直通槽。

🔹 2.车身框架(模块化,伺服准备)

✅ 分段结构确保强度和组装简便。

✅ 在关键关节点预先布线的伺服槽。

✅ 采用加固设计,采用互锁板以增强刚性。

🔸 2.1 主结构体(分段,互锁)

形状:大型可激光切割的互锁面板组成三维盒状骨架。

棋子:

核心框架部件(x4)

加固玻璃

评论